筐体製作時のコストを低減させるための技術情報

曲げ加工からファイバーレーザー溶接加工へ転換することで歩留まりを向上

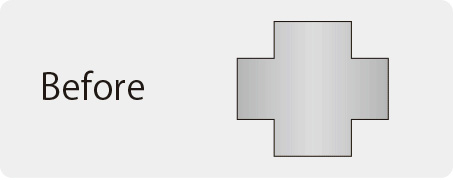

Before

筐体・板金ケース製作時に、上記のような展開図から曲げ加工を行って製作すると、曲げ箇所の端面に曲げコブが発生します。この場合、機械加工で曲げコブを除去する仕上げ工程が必要となり、その分生産リードタイムが延び、コストがかかってしまいます。また垂直に曲げ加工を行うにも精度が出しにくくなる上、これらは板厚が厚くなればなるほど発生しがちになります。

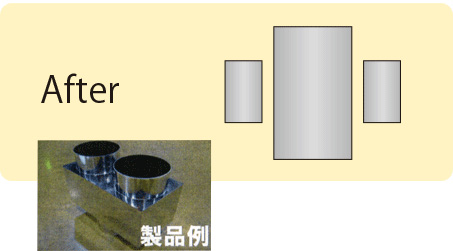

After

筐体・板金ケース製作時は、上記の展開図のように四ケ所の立ち上げ箇所のうち1対をファイバーレーザー溶接を行うで、曲げコブを発生させることなく組み立てることができます。ファイバーレーザー溶接はビード幅を最小限に抑えた美観性の高い溶接を実現します。そのため曲げコブや溶接ビードを除去するための仕上げ工程が不要となりますので、歩留まりが向上し、その分コストダウンを行うことができます。更にこの方法だと、板厚が厚くても確実に90度の精度を出すことができるというメリットもあります。

筐体・板金ケースの製作時は、曲げ加工だけでなくファイバーレーザー溶接も組み合わせて製作・加工を行うことで、仕上げ工程を省略することができ、歩留まりの向上・コストダウンを行うことができます。ファイバーレーザー溶接はビード幅を最小限に抑えて溶接ができますので、美観性の高い筐体・板金ケースを製作することができます。